Onderzoekers van het Duitse Fraunhofer Instituut hebben het productieproces van titanium plaatwerk verbeterd. Daardoor wordt het goedkoper om titanium als industrieel materiaal toe te passen. Dit najaar rolden de eerste autouitlaten van titanium uit een productiemachine op de vakbeurs EuroBlech in Hannover.

Staaf titanium kristallen.

WikiTitanium is een geliefd metaal. Het is sterk, licht, bestand tegen hoge temperaturen en extreem goed bestand tegen corrosie en sterke zuren. Titanium wordt toegepast in heupprotheses, sportartikelen, in de chemische industrie en in de luchtvaart: maar liefst vijftien procent van de Boeing 787 Dreamliner is gemaakt van titanium. Het wordt verwerkt tot plaatwerk, maar ook gesmeed, verspaand en – sinds kort – zelfs geprint met 3D-printers. Helaas is het ook erg kostbaar: de prijs voor een kilo titanium is zo’n 45 euro, meer dan tien keer zo duur als aluminium.

Onderkaak van titaniumpoeder vers uit een 3D-printer.

YTGeliefd, maar schaars

De grondstoffen voor titanium komen vrijwel overal op aarde in ruime mate voor in de mineralen ilmeniet en rutiel. Het is echter niet eenvoudig om het metaal te maken. De techniek hiervoor werd pas rond 1940 ontwikkeld door de Luxemburgse metaalkundige William Justin Kroll.

Die techniek wordt vandaag de dag nog steeds gebruikt. In dit zogeheten Kroll-proces wordt de chemische verbinding titaniumtetrachloride (TiCl4) gereduceerd met magnesium.

Het proces is kostbaar. Dat verklaart de schaarste en de hoge prijs van het metaal. Wereldwijd wordt gewerkt aan alternatieve opwerkingsmethoden, waaronder de FFC-Cambridge-techniek. Deze ontwikkelingen hebben echter nog niet tot industriële toepassingen geleid.

http://www.youtube.com/watch?v=LS9Vikcn-CI

Dit (vrij lange, Engelstalige) filmpje illustreert de bewerkelijkheid van titanium.

Titanium aanmaken en verwerken in producten is vakwerk. Om bij de vele temperatuurwisselingen metaalbreuk te voorkomen waren altijd meervoudige verwerkingsstappen nodig. Smeden, walsen, verspanen, lassen, al deze productiestappen zijn bij de verwerking van titanium erg lastig en daarmee ook relatief prijzig.

Uitlaten van titanium?

DocwerkMet collega’s van Surface Engineering en Dunne film ontwikkelde André Albert, teamleider bij de afdeling Vervormingstechniek van het Duitse Fraunhofer Instituut, een methode voor de seriematige productie van titanium autouitlaten.

In deze aanpak van smeltgieten (hydroforming; smelten, gieten, blazen) worden bij hoge temperatuur (800 °C) in één cyclus drie processtappen tegelijk uitgevoerd. Tijdens het project zijn speciale gereedschappen gemaakt die bestand zijn tegen de enorme hitte. Volgens André Albert is de productiewijze vooral geschikt voor uitlaten van titanium. Die worden nu nog gemaakt van roestvast staal (RVS). Titanium is niet alleen lichter dan staal (tot 40%), het behoort tot de tien meest voorkomende stoffen in de aardkorst.

‘Koele’ reactie TU Delft

Komt titanium nu grootschalig en betaalbaar op de markt voor meer snelle, sportieve en zuinige toepassingen? Erik Tempelman van de faculteit Industrieel Ontwerpen in Delft is niet zo optimistisch: “Een simpeler proces betekent nog niet dat titaniumproducten op korte termijn goedkoper worden. De verwerkende industrie is vrij inert, onder andere omdat alle wijzigingen eerst uitgebreid getest moeten worden.”

“Uit ervaring weten we dat een nieuw productieproces zo’n tien jaar nodig heeft om echt door te breken; als het inderdaad succesvol is. Nieuwe materialen gaan nog trager: dat duurt zo’n 25 jaar. Wel verwacht ik dat de productprijs voor titanium plaatwerk met deze methode op termijn met tien procent omlaag kan. Dat is dan weer mooi meegenomen.”

Collega Yongxiang Yang van de afdeling Materials Science and Engineering aan de faculteit Werktuigbouwkunde Maritieme Techniek & Technische Materiaalwetenschappen (3mE) in Delft vult aan: “Titanium wordt uitsluitend geproduceerd met het Kroll-proces. Door de nieuwe methode voor vervorming van het Fraunhofer Instituut zal de totaalprijs van het materiaal zeker dalen. Recente verbeteringen in de extractie van titanium die ik zie, zijn het Armstrong-proces en het FFC-proces. Industrialisatie van deze processen zal nog lang duren. Op de korte en middellange termijn blijft de metallurgische extractie duur en de productieomvang laag.”

http://www.youtube.com/watch?v=nP1jUABA6A4

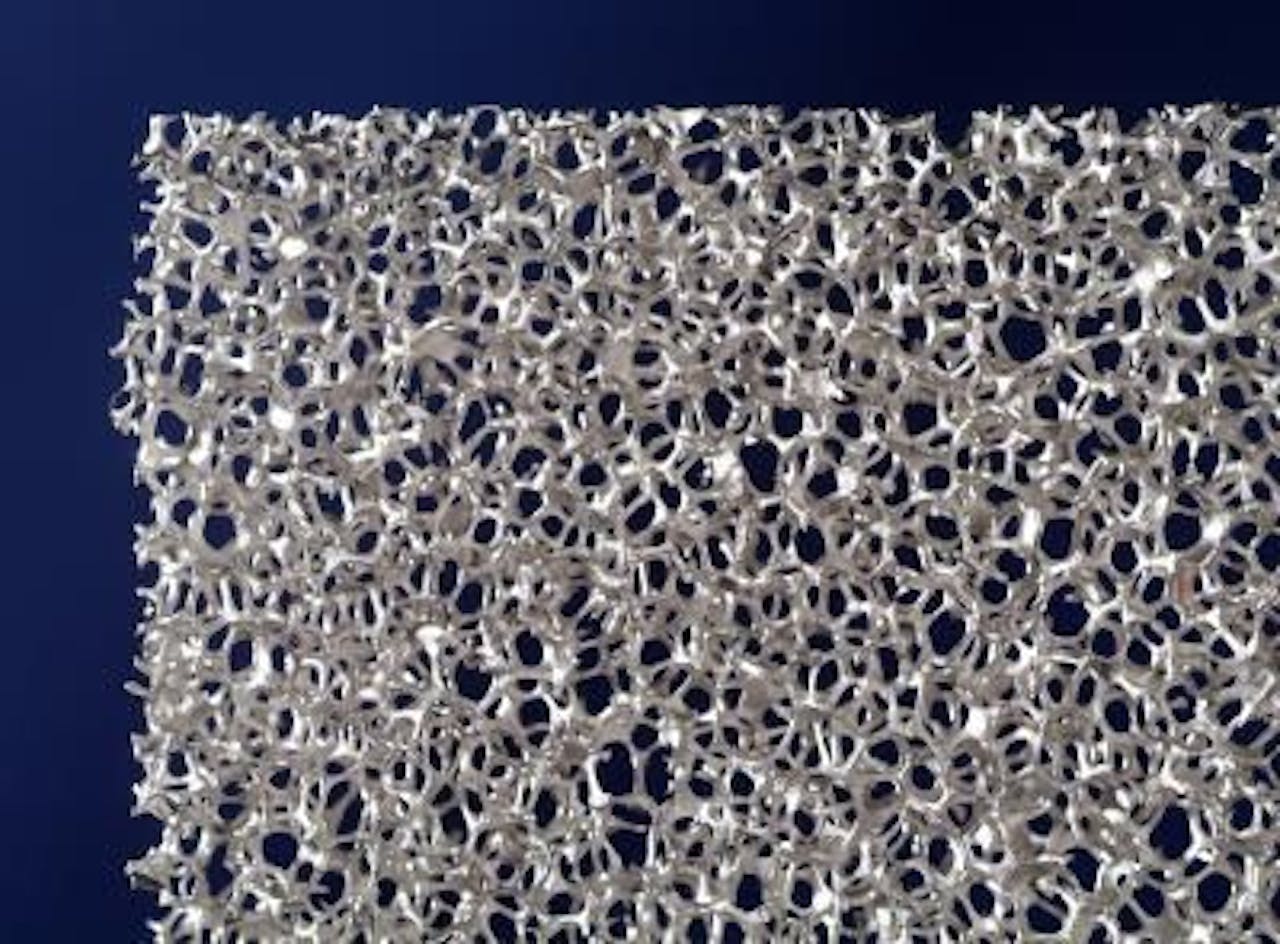

Samenwerking van Belgische en Nederlandse wetenschappers leidde dit voorjaar al tot de productie van een onderkaakplantaat in titanium. Fabrikant LayerWise, een spin-off van de Universiteit Leuven, produceerde de titaniumkaak met de techniek ‘Selective Laser Melting’. Laserstralen verhitten titaniumpoederdeeltjes die smelten. Het hoogwaardige implantaat heeft kuiltjes die het oppervlak vergroten, holtes die de spierhechting bevorderen, en sleuven die onderkaakzenuwen geleiden.