De scheepsbouw is technisch een stuk conservatiever dan de luchtvaart of de autobranche. Daarom valt daar nog veel te winnen met het computergestuurd optimaliseren van schepen. Volgens de afstudeerscriptie van Roy de Winter valt daarmee tot wel twintig procent brandstof te besparen.

Anders dan auto’s en vliegtuigen worden schepen meestal nog per stuk ontworpen. Elk schip moet voldoen aan een individuele, omvangrijke set specificaties. Ten eerste moet het natuurlijk de taak vervullen waar het voor bedoeld is, zoals vracht of passagiers vervoeren, of baggeren, of slepen. Vervolgens moet het aan allerlei veiligheidseisen voldoen, wat betreft stabiliteit in het water en blijven drijven bij lek raken. En aan al die eisen moet voldaan worden binnen het budget van de opdrachtgever.

Langdurige design-cyclus

Zo’n complex optimaliseringsprobleem is typisch een klus voor een intelligent computerprogramma, zou je denken. Maar in de praktijk wordt een schip nog steeds ontworpen in een langdurige design-cyclus waarin experts, eventueel ondersteund door computersimulaties, telkens deelaspecten analyseren en stap voor stap inzoomen op wat het definitieve ontwerp moet worden. Er bestaan wel algoritmes die het hele ontwerptraject optimaliseren, maar die vergen zo veel rekentijd op een computer, dat ze in de praktijk niet goed bruikbaar zijn.

Dat moet beter kunnen, dachten de ingenieurs van C-Job Naval Architects, een van de grootste onafhankelijke maritieme ontwerpbureaus in Nederland. Daarom ontwierp de Leidse student informatica Roy de Winter toen hij daar stage liep het CEGO-algoritme (Constrained Efficient Global Optimization). Hij deed dit samen met Thomas Bäck en Bas Stein, onderzoekers bij het Leiden Institute for Advanced Computer Science (Liacs). Volgens De Winter kan het CEGO-algoritme veel sneller dan al bestaande algoritmes een compleet scheepsontwerp optimaliseren.

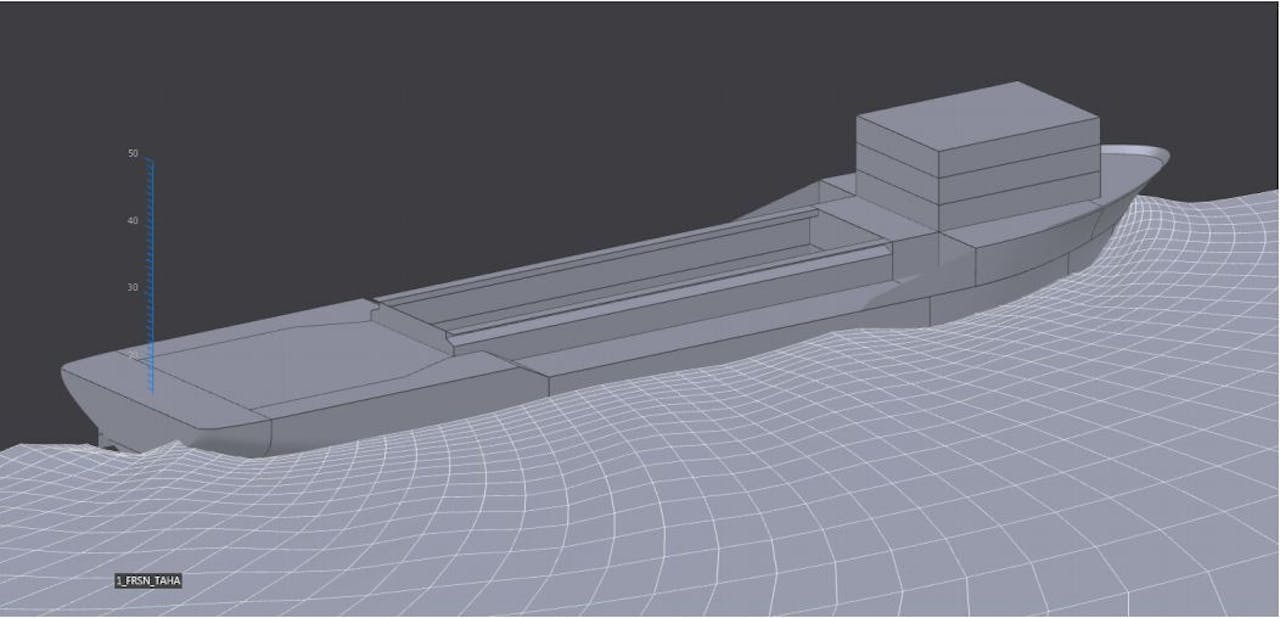

Grafische weergave van een echt baggerschip.

Roy de Winter

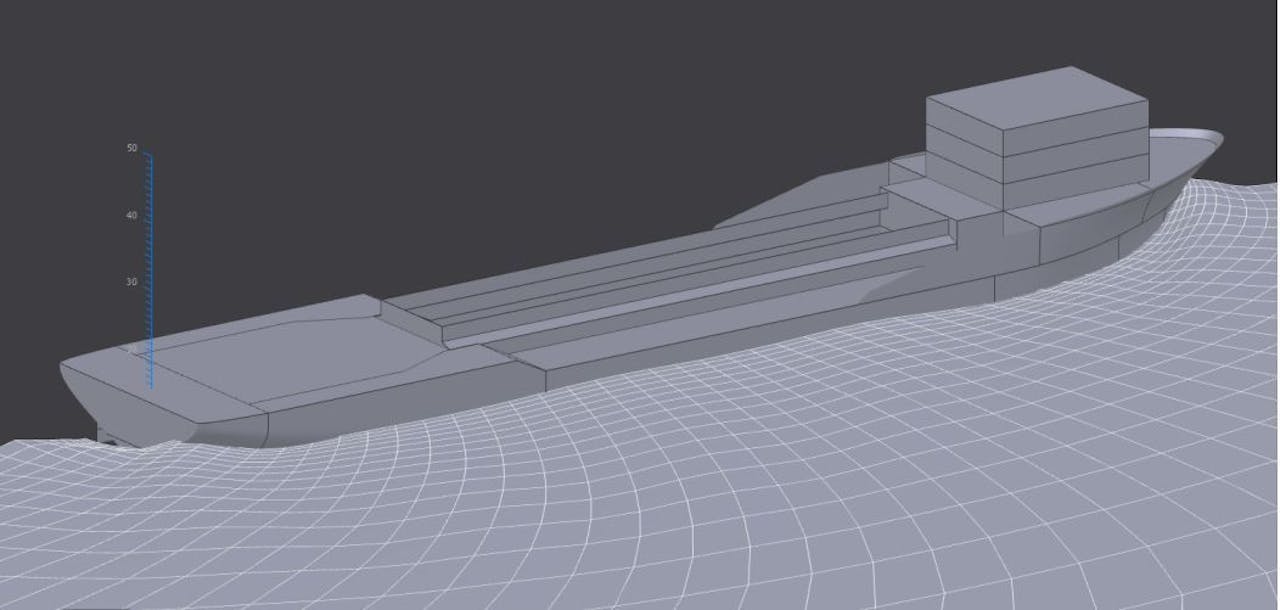

Een baggerschip dat aan dezelfde vereisten voldoet als dat hierboven, her-ontworpen met het CEGO-algoritme. Dit levert een langwerpiger schip op dat zowel minder waterweerstand heeft als minder staal bevat.

Roy de WinterTegenstrijdige eisen

Uiteindelijk levert het automatische ontwerpproces niet één ontwerp op, maar een set van geoptimaliseerde ontwerpvarianten waar de opdrachtgever uit kan kiezen. Er is namelijk niet één beste oplossing; immers, zo laag mogelijke bouwkosten en een zo laag mogelijk brandstofverbruik zijn deels tegenstrijdige eisen, en de opdrachtgever kiest zelf wat hij het belangrijkst vindt.

Volgens De Winter kan CEGO het ontwerpproces van een schip terugbrengen van maanden naar weken. Waarom was zo’n algoritme er niet allang? “De wereld van de scheepsbouw is qua technische innovatie conservatiever dan de luchtvaart of de auto-industrie”, geeft De Winter als verklaring. Zijn CEGO-algoritme bouwt voort op twee optimalisatie-algoritmes uit die branches, SACOBRA en SMS-ECO.

Optimalisatieproblemen zijn wiskundig te beschouwen als het zoeken naar het laagste punt in een virtueel landschap. De hoogte geeft dan bijvoorbeeld de totale exploitatiekosten van het schip aan. Dit landschap heeft doorgaans meer dan twee horizontale dimensies, het kunnen er wel tien of twintig zijn, waarbij elke dimensie overeenkomt met een doelstelling van het ontwerp, zoals payload (nuttige lading) van het schip, en de vaarweerstand.

Maar het is heel lastig om zo’n landschap op een goede manier te modelleren. Menselijke experts overzien dit type probleem niet goed. Je kunt wel denken dat je met een ‘logische’ combinatie van indeling en proporties van het schip, laadvermogen en dergelijke een optimaal ontwerp hebt gemaakt. Maar je weet nooit of je wel het hele landschap van variabelen voldoende nauwkeurig hebt verkend, en ze beïnvloeden elkaar allemaal.

Bijvoorbeeld: een lang en smal schip heeft minder vaarweerstand – dus een lager brandstofverbruik – dan een kort en breed schip met dezelfde payload. Maar de eerste variant vergt meer staal voor de romp en de spanten, waardoor de bouwkosten hoger zijn. Bovendien zijn er harde randvoorwaarden, zoals een minimale stabiliteit van het schip in het water, en een maximale diepgang. Zo’n complex systeem van onderling afhankelijke grootheden is ook voor een team van experts niet goed te overzien.

Twee weken rekenen

CEGO begint met een stuk of dertig vrij willekeurige ontwerpvarianten. In een ingewikkeld, stapsgewijs proces (met ongeveer tweehonderd stappen, ofwel iteraties) rekent de computer telkens iets betere combinaties van variabelen uit, totdat op het eind van de rit een setje geoptimaliseerde ontwerpvarianten overblijft. Dan heeft een forse computer daar twee weken aan staan rekenen.

Als demonstratieproject moest CEGO het ontwerp optimaliseren voor een bagger-schip dat eerder door C-Job was ontworpen. Als je een baggeraar wilt die zo min mogelijk vaarweerstand heeft, vond CEGO een besparing van veertien procent; als je zo min mogelijk staal wilt gebruiken, kon het zelfs met negentien procent minder.

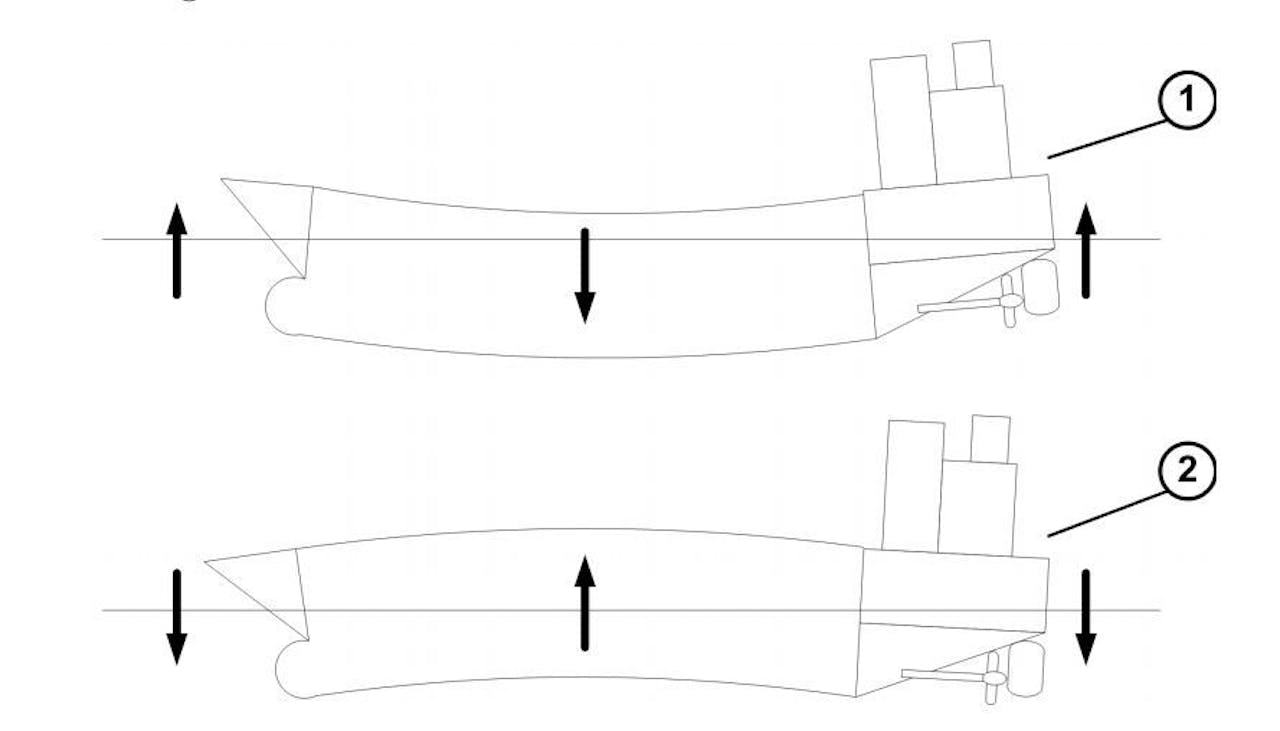

Elke scheepsromp is enigszins flexibel. Vol beladen zal de romp meestal doorbuigen ( sagging ), leeg zal die meestal opbollen ( hogging ). Door een schip hoger en smaller te maken, wordt dit – bij een gelijke hoeveelheid staal – beter bestand tegen hogging en sagging. De Winters algoritme ontdekte dat dit een nieuwe invalshoek geeft om het ontwerp van een schip te optimaliseren.

Roy de WinterLangere en hogere schepen

De Winter: “Wat me zelf verbaasd heeft aan het CEGO-algoritme, is dat het schepen ontwerpt die langer en hoger zijn dan het traditionele ontwerp. Die blijken goedkoper om te bouwen.” Achteraf is dat ook wel logisch: als je een scheepsromp ziet als een dunwandige stalen buis die bij een gegeven lengte en gegeven hoeveelheid staal een zekere stijfheid in de lengte moet hebben (tegen hogging en sagging, zie afbeelding hierboven), dan bereik je die stijfheid makkelijker met een hoge, smalle buis, dan met een platte, brede buis. Die laatste buigt namelijk makkelijker door onder verticale krachten. Maar zo’n simpele observatie is natuurlijk niet genoeg reden om een compleet nieuw scheepsontwerp te rechtvaardigen, en dat is waarschijnlijk ook de reden dat menselijke ingenieurs dit deel van het ‘ontwerplandschap’ nog onvoldoende verkend hadden.

De Winters algoritme werd genomineerd voor de Maritieme Designer Awards, en is daarom ook bekeken door jury-voorzitter Hans Hopman, hoogleraar maritieme techniek aan de TU Delft. Volgens hem is de aanzienlijke tijdwinst bij het ontwerpen, van maanden naar weken, niet overdreven. “Dankzij het gebruik van moderne wiskundige methoden hoef je nu veel minder scheepsvarianten door te rekenen om toch een bijna optimaal ontwerp te vinden. Dat is zeker belangrijk voor commerciële ontwerpbureaus, die vaak onder hoge druk staan om snel een offerte te leveren.”

De forse winst in brandstof- of materiaalverbruik die De Winter vindt voor beter ontworpen baggerschepen, is niet zonder meer geldig voor andere scheepstypen, zegt Hopman. “Het CEGO-algoritme is nu afgestemd op het ontwerpen van baggerschepen. Om er, bijvoorbeeld, een superjacht mee te ontwerpen zul je wel een referentieschip helemaal opnieuw moeten modelleren. Maar daarna is dezelfde wiskunde voor het vinden van een optimaal ontwerp bruikbaar.”

De Winter is inmiddels afgestudeerd en werkt bij C-Job. Daar wil hij CEGO verder verbeteren. Een scheepsontwerp kan ter optimalisatie altijd nog gedetailleerder gedefinieerd worden, met meer variabelen. Om de rekentijd binnen de perken te houden, wil De Winter het algoritme ook gaan parallelliseren, dat wil zeggen zodanig in deeltaken opsplitsen dat meerdere computer-processors er tegelijkertijd aan rekenen. Hij denkt dat een besparing van tien à twintig procent brandstofverbruik bereikt kan worden als CEGO breed wordt toegepast bij een brede klasse van nieuwe schepen in de offshore industrie.