Onderzoekers van de Universiteit Twente hebben een nieuw hybride membraan ontwikkeld. Het ultradunne ‘nanofilter’ blijkt bijzonder stabiel, ook bij hoge temperaturen (tot zo’n 300 °C). De fabricagemethode is verbluffend eenvoudig, goedkoop en gemakkelijk op te schalen. Dit opent mogelijkheden voor industriële toepassing. Bijvoorbeeld voor de energiezuinige scheiding van hete gassen in de chemische industrie.

De Twentse onderzoekers publiceerden hun vinding aan het begin van deze maand in het Journal of the American Chemical Society. Dit door chemici hoog aangeslagen wetenschappelijk tijdschrift noemt de eigenschappen van het membraan ‘ongekend’.

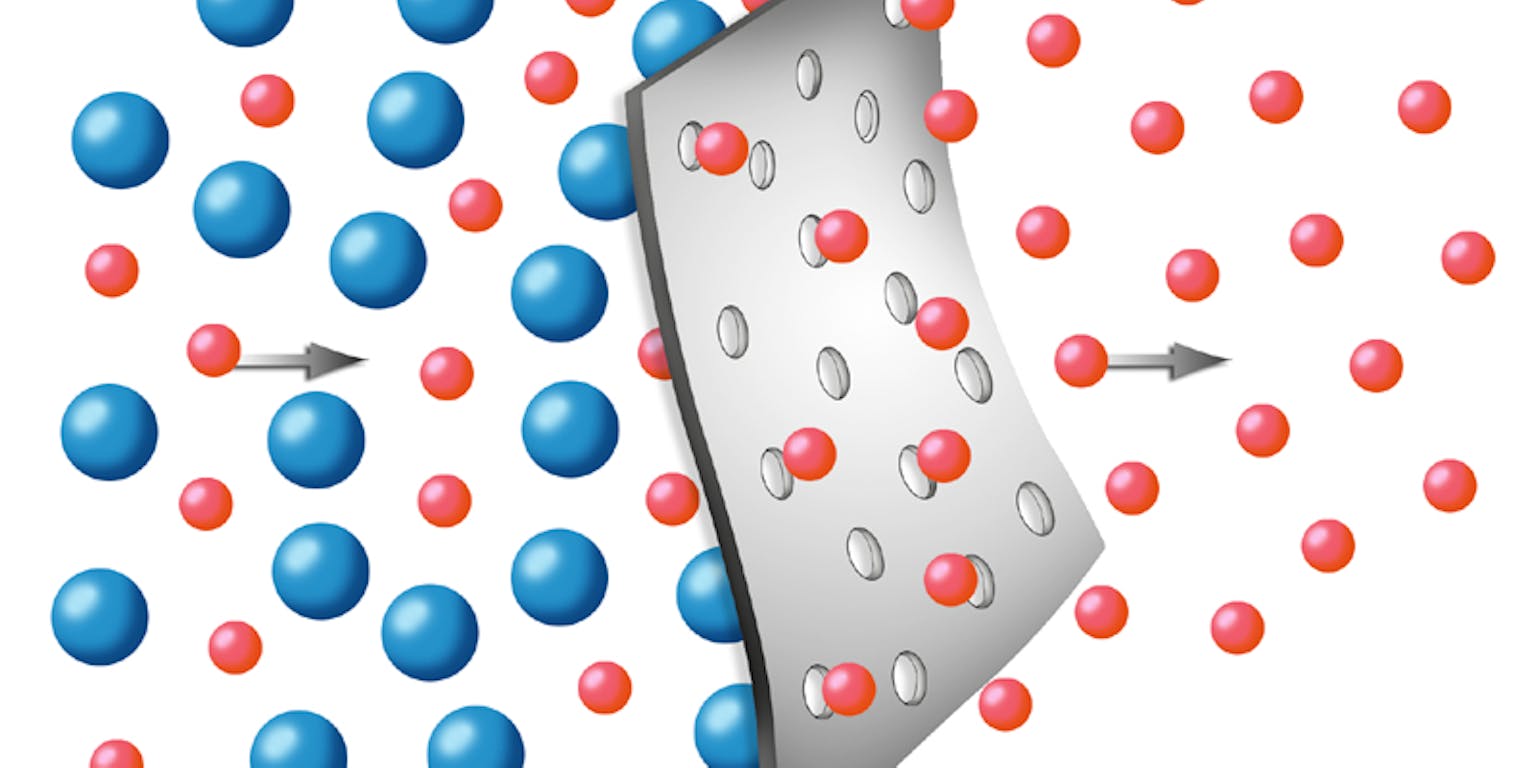

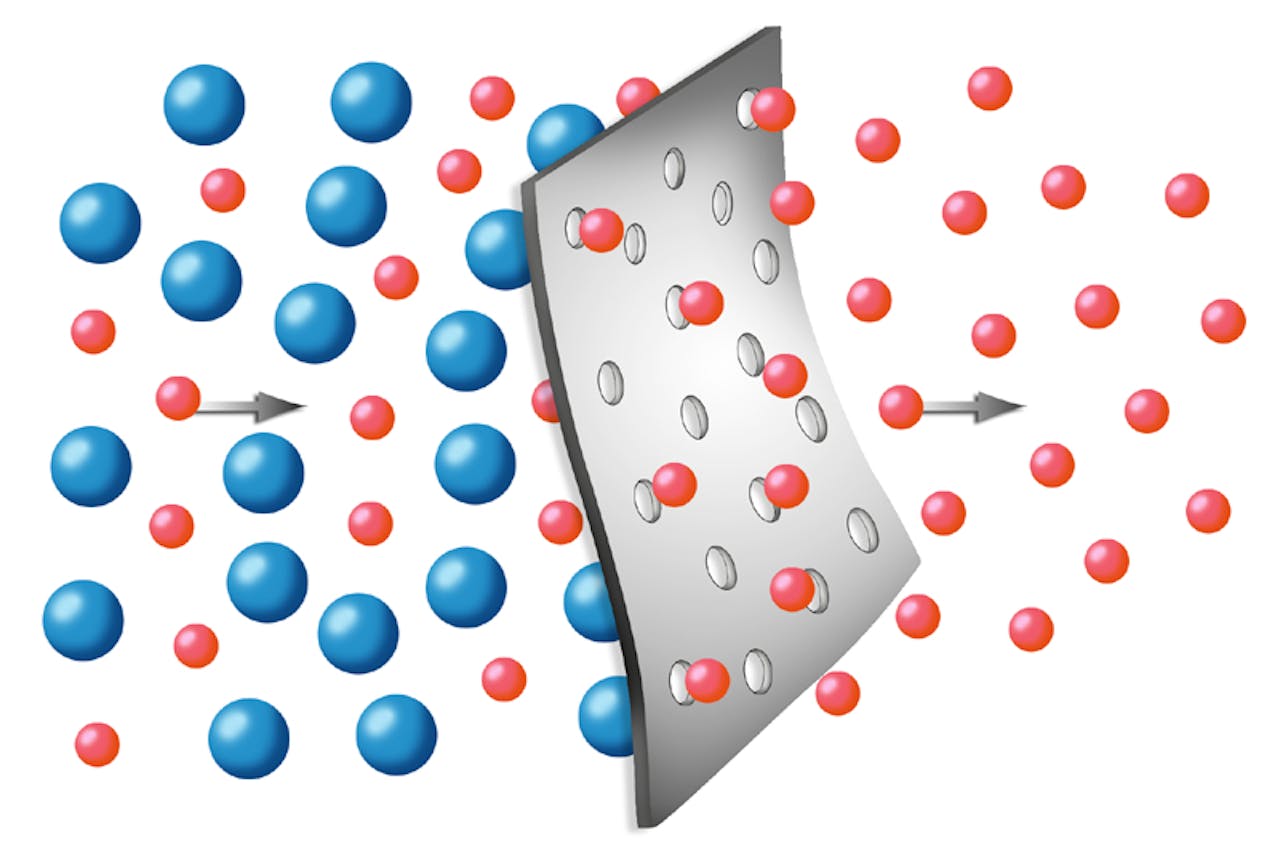

Het nieuwe ‘nanofilter’ laat het ene gas wel door en het andere niet. Maar dat niet alleen. Bijzonder is dat dit ook bij hoge temperaturen lukt. Dat was tot nu toe eigenlijk voorbehouden aan membranen uit keramiek of metaal. Die zijn niet gemakkelijk te produceren en daarom nogal kostbaar.

Volledig polymere membranen zijn wel makkelijk te produceren en daarom relatief goedkoop. Maar die zijn niet bestand tegen echt hoge temperaturen. Moleculair gezien zijn ze nogal beweeglijk, en daardoor fluctueren de afmetingen van hun ‘poriën’. Hun filterende werking neemt bij oplopende temperatuur snel af.

Moleculair web

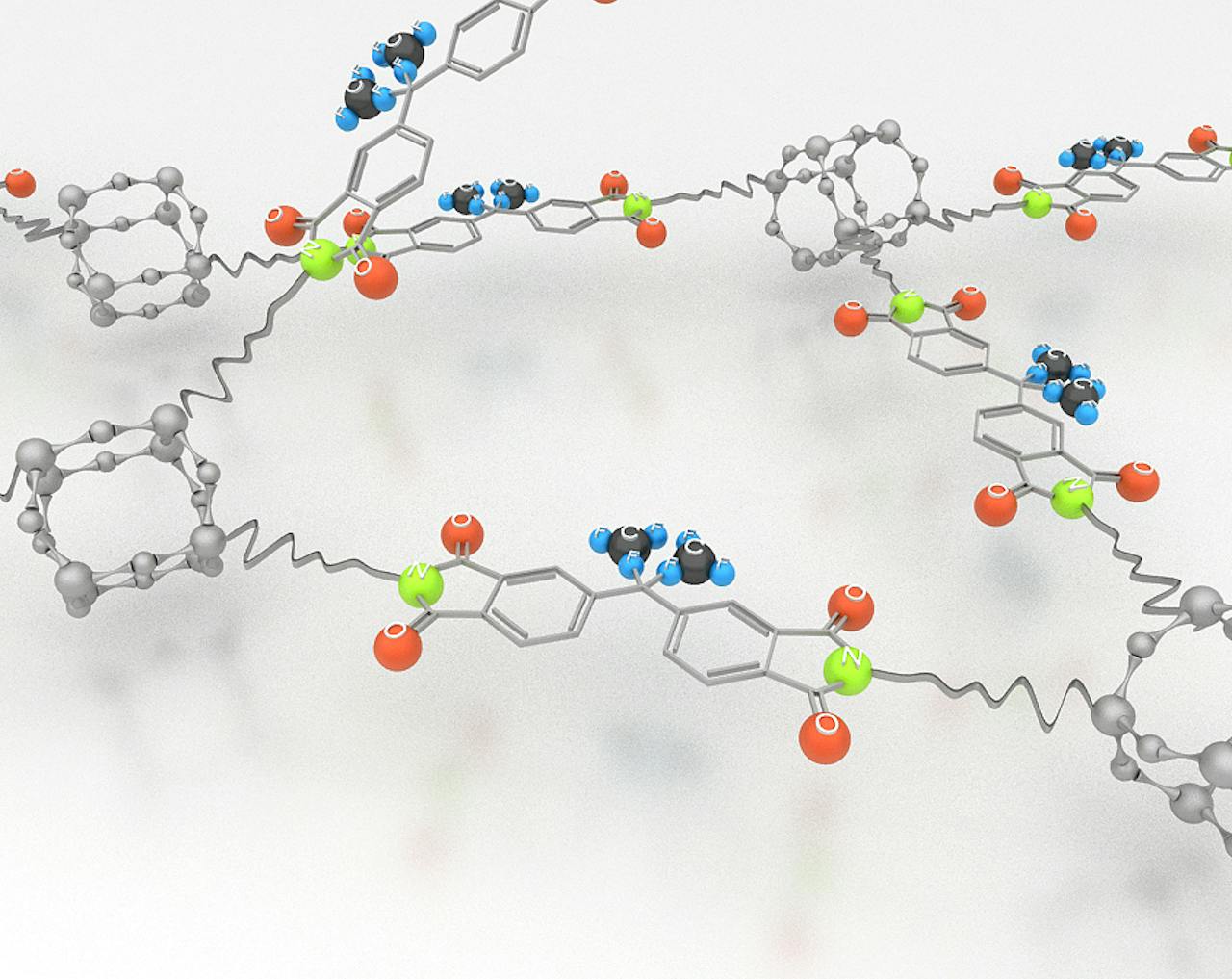

Het Twentse membraan verenigt het beste van beide werelden. Het bestaat uit een netwerk van keramische nanodeeltjes die op meerdere plaatsen verbonden zijn door ketenvormige organische moleculen.

Moleculaire structuur van het nieuwe stabiele membraan. Het bestaat uit een netwerk van nanodeeltjes (gebaseerd op siliciumoxide: de ‘kubusjes’ in dit beeld) verbonden door polymeermoleculen.

Universiteit Twente | MESA+Het moleculaire web laat bepaalde gassen wel door en andere juist niet. De lengte van de verbindende polymeermoleculen bepaalt hoe fijnmazig het web is, en dus hoe klein de moleculen zijn die nog worden doorgelaten. Zo is voor verschillende toepassingen relatief eenvoudig een geschikt membraan te ontwerpen.

Bekende fabricagetechnologie

De Twentse onderzoekers voerden verkennende experimenten uit met waterstof-, stikstof-, methaan- en kooldioxidegas. De resultaten daarvan onderstrepen de potentie van het membraan voor industriële toepassingen.

Daar komt nog bij dat de gebruikte fabricagetechniek zich gemakkelijk laat opschalen. Dat is al bekend van de productie van polymeermembranen voor bijvoorbeeld waterzuivering. Die bestaan uit een dunne membraanlaag aangebracht op een dragermateriaal. Ze zijn zowel in vlakke uitvoering als in de vorm van holle vezels te verkrijgen.

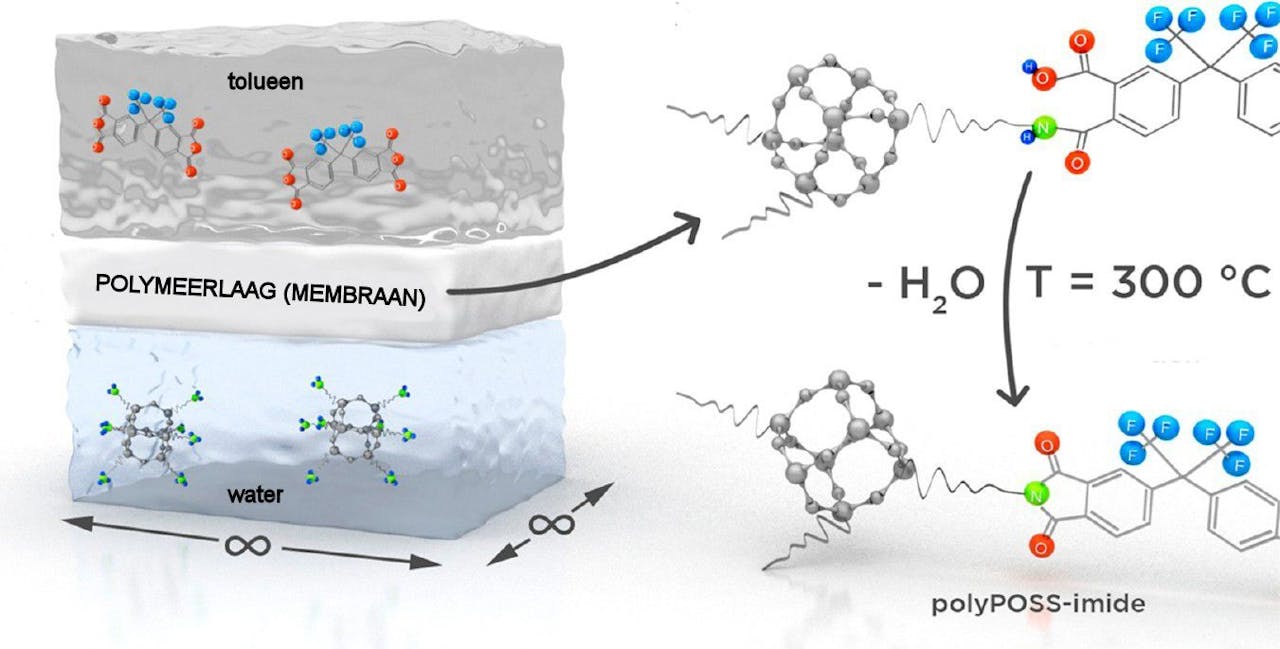

De gehanteerde fabricagetechniek is grenslaagpolymerisatie (zie afbeelding hieronder). Water en tolueen, twee verschillende, slecht mengbare oplosmiddelen, bevatten elk een andere grondstof. In het water zitten de nanodeeltjes, het tolueen bevat de moleculen voor het polymeer.

Op het grensvlak van beide vloeistoffen komen deze reactanten bij elkaar. Daar treedt dan de polymerisatiereactie op, waarbij het membraan ontstaat. Door het kort te verhitten tot ongeveer 300 °C wordt het stabiel. Het membraan is flinterdun: ongeveer 100 nanometer, duizend keer dunner dan een gemiddeld menselijk haar. Ook dit draagt bij aan de goede gasscheidende prestatie.

De fabricage van het membraan gebeurt via grenslaagpolymerisatie. Water en tolueen, twee verschillende, slecht mengbare oplosmiddelen, bevatten elk een andere grondstof. In het water zitten de nanodeeltjes, het tolueen bevat de moleculen voor het polymeer. Op het grensvlak van beide vloeistoffen komen deze reactanten bij elkaar. Daar treedt dan de polymerisatiereactie op, waarbij het membraan ontstaat. Door het kort te verhitten tot ongeveer 300 °C wordt het stabiel. Het membraan is flinterdun: ongeveer 100 nanometer, duizend keer dunner dan een gemiddeld menselijk haar. Ook dit draagt bij aan de goede gasscheidende prestatie.

Universiteit Twente | MESA+Europees onderzoek

Het onderzoek is uitgevoerd door onderzoekers van de vakgroepen Inorganic Membranes en Materials Science and Technology of Polymers van onderzoeksinstituut MESA+ van de Universiteit Twente. Het is onderdeel van het Green Energy Initiative van de Universiteit Twente en onderdeel van het door de Europese Unie gefinancierde project CARENA. Dit heeft tot doel membraanreactoren te ontwikkelen voor de chemische industrie, onder andere om de overschakeling op alternatieven voor olie mogelijk te maken. Inmiddels is patent aangevraagd en worden de mogelijkheden verkend om de ontwikkeling voor te zetten in het Europese onderzoeksprogramma Horizon 2020.