Chroom-6 vormt een gevaar voor de gezondheid. Toch vind je het terug in veel toepassingen zoals treinen en vliegtuigen, bij gebrek aan beter. Onderzoekers van de TU Delft hebben nu in samenwerking met Fokker Aerostructures voor het eerst een alternatief gevonden dat gebruikt kan worden voor lijmverbindingen in de vliegtuigbouw.

Op 21 september 2017 werd de REACH-wetgeving van kracht, een regelgeving van de Europese Commissie die gebruik van chroom-6 aan banden legt en het op termijn helemaal wil uitbannen. Dit lijkt een nekschot voor chroom-6, een geladen chroomatoom, dat al een aantal jaar onder vuur ligt omdat het erg kankerverwekkend is. Maar voor het volledig uit de markt verdwijnt, moet er wel een goed alternatief zijn. En dat hebben onderzoekers van de TU Delft en Fokker Aerostructures nu gevonden.

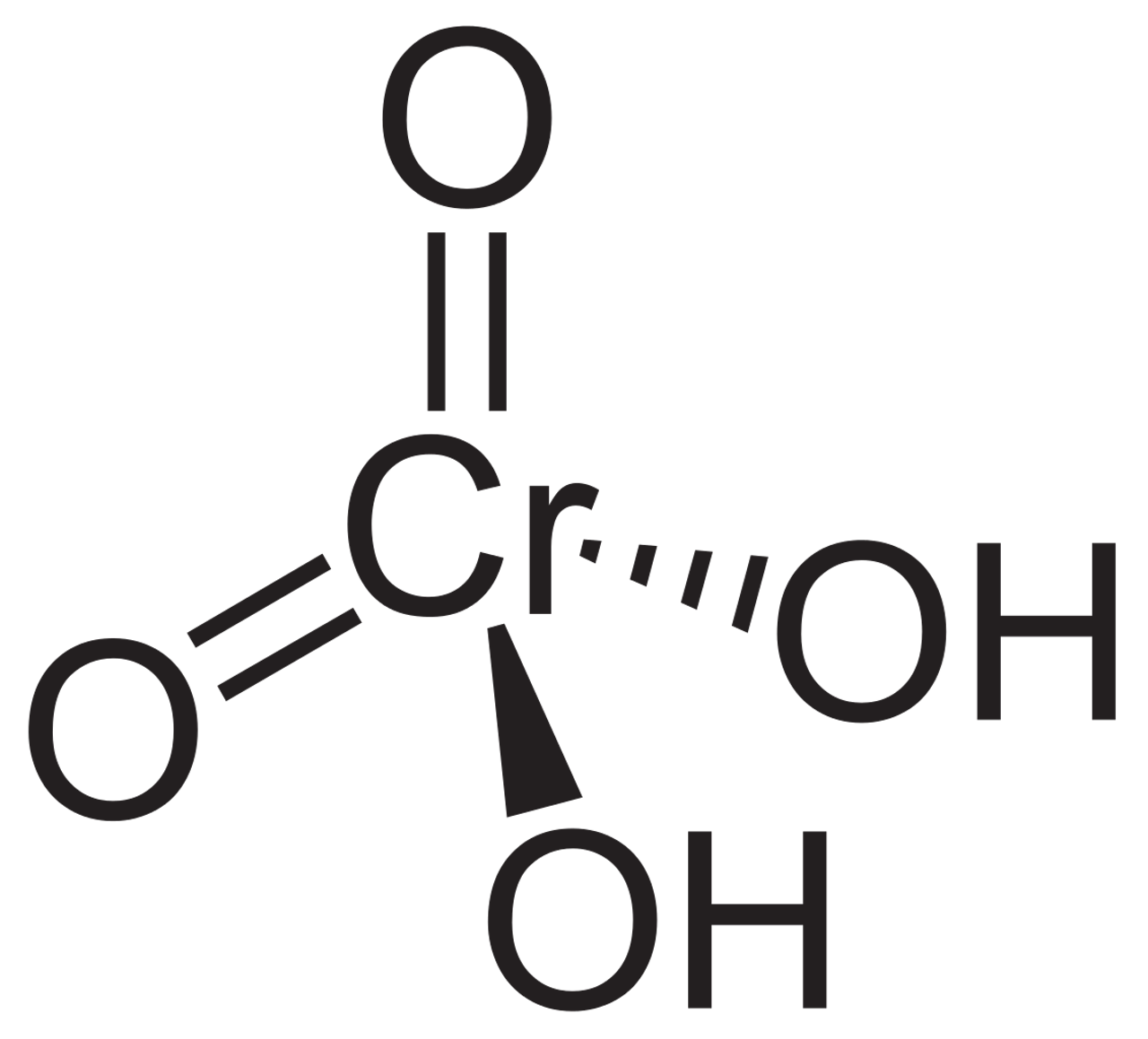

De molecuulstructuur van chroomzuur, het molecuul dat veel vliegtuigfabrikanten gebruiken om corrosie (aantasting) tegen te gaan.

Wikimedia Commons, NEUROtiker via publiek domeinRoestvrij

Veel fabrikanten gebruiken chroom-6 in de vorm van chroomzuur of chromaat. Dat zijn geladen moleculen waarin chroom bindt aan meerdere zuurstofatomen. De belangrijkste eigenschap van chroom-6 is dat het oxidatie van metalen – bij staal en ijzer ‘roest’ genoemd – tegengaat. Als onderdeel van een oxidelaag of in een verf kan het niet zo veel kwaad. Maar zodra het vrijkomt omdat je bijvoorbeeld de verf verwijdert door het te schuren, kun je het inademen en gevaar lopen. Onder andere de NS en Defensie gebruikten chroom-6 in de verf van treinen, vliegtuigen en tanks. Duizenden medewerkers die aan deze voertuigen hebben gewerkt klagen deze bedrijven nu aan vanwege de schade aan hun gezondheid.

In de vliegtuigindustrie gebruiken ze chroom-6 onder andere voor het ‘anodiseren’ van aluminium. Anodiseren is een proces waarbij ze het aluminiumonderdeel van het vliegtuig in een groot bad met chroomzuur leggen en vervolgens een stroom door het metaal laten lopen. Er ontstaat dan een dikke en poreuze oxidelaag op het aluminium die zorgt dat lijmen en verven er beter aan hechten en het bovendien beschermt tegen corrosie (aantasting). Dit zorgt ervoor dat de vliegtuigen lang meegaan.

Plakkerig

Een eventueel alternatief voor chroom-6 moet er dus niet alleen voor zorgen dat het aluminium lang meegaat, maar ook dat het goed hecht aan lijmen en verf. En dat bleek nog niet zo makkelijk, zag Arjan Mol, hoogleraar Corrosietechnologie en Elektrochemie aan de TU Delft: “Eerdere alternatieven bootsten alleen de ruwheid van het oppervlak na, maar ze plakten nauwelijks. Wij gingen daarom terug naar de basis: wat gebeurt er chemisch gezien nou op dat oppervlak?”

De onderzoekers bekeken hoe de oxidelaag is opgebouwd en vonden dat de chroom-6 het aluminium zo aanpast dat het graag aan de verven en lijmen bindt. Met dat gegeven ging Mol samen met Fokker Aerostructures op zoek naar stoffen die dezelfde reactie teweeg konden brengen. Uiteindelijk testte hij drie alternatieven: zwavelzuur, fosforzuur en een mengsel van die twee zuren. “De mix bleek uiteindelijk het beste te werken”, vertelt Mol. “De stukken aluminium die we met de mix bewerkten hadden op het lab dezelfde eigenschappen als de stukken die met chroom-6 waren behandeld.” Bijkomend voordeel: deze stoffen zijn geen gevaar voor de gezondheid.

Het echte werk

Mol was blij dat het alternatief op het lab goede resultaten liet zien, maar de grote vraag was natuurlijk of het ook op grote schaal ging werken. En dat wilde John de Kok, Engineering Specialist Materials and Processes van Fokker Aerostructures in Papendrecht ook graag weten. “Wij zijn al een tijd op zoek naar alternatieven voor chroom-6”, vertelt De Kok. “Deels omdat het moet vanuit de nieuwe REACH-regelgeving, maar ook omdat we ons zestig jaar oude productieproces graag weer up-to-date willen brengen.”

Het bedrijf had al gekeken naar de chroom-6-vervanger die Airbus produceert, maar dat pastte niet bij de producten van Fokker. “Wij lijmen veel producten, terwijl andere vliegtuigbouwers veel klinknagels gebruiken”, legt De Kok uit. “Dus de hechting aan lijm is voor ons erg belangrijk.” De resultaten uit het eigen lab en die van Mol waren veelbelovend, dus ging Fokker aan de slag met het opschalen van het proces. Gelukkig werkt het nieuwe proces bijna hetzelfde – ook in een bad met elektroden – dus Fokker hoefde alleen de ingrediënten aan te passen.

Een onderdeel van een F-15 wordt geanodiseerd in een groot bad.

Via U.S. Air Force Photo'sBad van elf meter

De testen in baden van 4000 liter zien er veelbelovend uit, aldus De Kok. De volgende stap is een test op ware grootte: “We nemen nu onze nieuwe testproductielijn met baden van elf meter lang in gebruik, dezelfde grootte als onze normale productielijn. Als het daar ook werkt kunnen we onze klanten zeker overtuigen.” Na de testen lijkt het er nu zelfs op dat dit fosfor- en zwavelzuuralternatief een betere coating oplevert. De Kok: “De lijmen en verven die we tot nu toe hebben getest, plakken beter dan aan de producten waar we chroom-6 gebruikten.”

Al met al duurt het waarschijnlijk een half jaar tot een jaar voor alle testen zijn afgerond en de eerste vliegtuigonderdelen met alternatieve coating van de band rollen. En Mol denkt dat nog meer sectoren deze techniek kunnen gebruiken: “In andere transportsectoren en de bouw gebruiken ze ook veel aluminium. Daar kan men misschien meeprofiteren van dit nieuwe proces.” Maar al gebeurt dat niet, de hoogleraar is blij dat het gevonden alternatief zo goed werkt: “Met de nieuwe regelgeving moeten bedrijven chroom-6 wel vervangen en wij bieden samen met Fokker Aerostructures eindelijk een proces dat aan alle eisen voldoet.”